内燃機を組み付ける際に切っても切れない作業がたくさんあります。部品の洗浄や古いパッキン類の交換。各ボルトナットの締め付けトルクの管理等々・・・。そしてメタルやシムの測定及び調整です。

それらの測定には10分の1mmや100分の1mmといった単位での精密測定が必要となり、専用の測定機器が必要となってきます。ただしそれらの専門的な精密測定機器は正しい使い方をしてあげないと正しい測定が出来ないのです。なんとなくそう言った事を理解している方も多く意外とそういった理由から手が出せないでいる方もいるという事を知りました。

今回はそういったちょっと使い方が分かんないんだよねぇ・・。って言う精密測定機器の使い方を順を追って説明してみたいと思います。

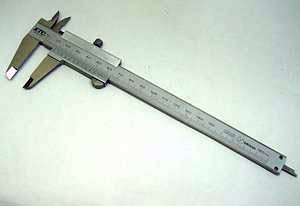

○ノギス編

測定工具のスタンダードとして一番気軽に活用されているのがノギスかと思います。1/100ミリを正確に測定!とかそういったレベルでは使えませんがちょっとした物の採寸や測定には気軽に使えるノギスはやはり便利なわけです。測定工具自体「私には関係ないかな・・」なんて思っている方でも1本持っていると結構便利に使えます。

でもそんな気軽な測定工具であるノギスでも使用上の注意点がいくつか存在しますのでちょっとおさらい気分で書いてみましょう。

これはいわゆるごく普通のノギス。

整備用としては150mmがスタンダードと言われているサイズでして何か明確な目的が無いならばこの150ミリを購入しておけばOKかと思います。

ノギスには主な使用方法が3つあります。

まずはこの外径測定。測定の時は手動誤差をなるべく無くすため、測定物を少しずつ動かし最小の値が出る箇所で計るようにしましょう。

次に内径測定。

ノギスのメリットとして精密な測定こそ出来ないのですがこのように外径・内径の両方を簡易で測定出来る所にあるかと思います。

内径測定時の注意点としては外径測定よりも誤差が出やすいのです。測定部が並行な刃になっておりますのでココの部分がきっちりと測定物に合わさる事が無いかぎり正確な測定は無理なんですね。

(測定部が点接触する仕組みならもう少し正確に測定出来ると思いますが)

ですのでノギスの内径測定の場合は「おおよそ」の値になると言う事を頭に入れておきましょう。

そして3つ目がこのデプスゲージ。

いわゆる溝ゲージですね。タイヤの残り溝などもこれで測定可能です。整備に関わる測定でも結構使いますので、この機能は便利です。

測定が終わりましたらこの後部のネジを軽くロック。読み取り動作に移る際の誤作動を防止してあげます。

・実際の読み取り

ノギスの読み取りにもいくつかの約束事があります。工具販売店として長年やってきましたが意外とノギスの見方を知らない方が多いのでここで少し説明したいと思います。

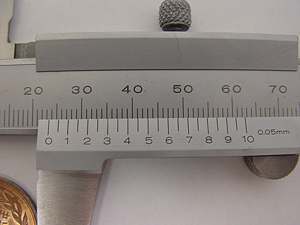

下記で実際に測定してみました。これ・・・何ミリか分かりますか?

上記画像にて「20」とか「30」とか書いてある方が「本尺」と言います。

その下に「0-10」まで書かれている方が「副尺」と言います。

その副尺の右のほうに「0.05mm」と書かれておりますが、その通りでしてこのノギスは100分の5mmまでの測定可能な訳です。で、この副尺の見方を知らないって方が多く今回はその説明をしたいと思います。

上記画像を分かりやすく絵にすると・・

こんな感じです。

本尺目盛り上で読み取ると・・「23.??mm」なのが分かると思います。10分の1ミリ台の結果すらいらない場合はこの読み取りだけで「23.5mmくらい」と言ってもOKかも知れませんが、もうちょっとちゃんと・・なんて場合には副尺部を見ます。

副尺部には0-10までの目盛りが振ってあるかと思いますがこの副尺の目盛り位置が一致しているところが実は10分の1ミリ台の数値になるのです。

ですので上記の場合は本尺が「23.??」、副尺の目盛り一致部分が「0.50」ですので結果は「23.50mm」となる訳です。

※補足:副尺が微妙にずれていてちょっとわかりずらい・・なんて時には上の例でいくと前後の「4と6」が本尺の線の内側に来てるのがわかるかと思います。

このように前後の大きな数字を見て両方内側に来ている方を優先するようにすると分かりやすいかと思います。

こう言った事が分かってくるとノギスを正確に使うことが出来るようになるわけですね。

○マイクロメーター編

次は問い合わせがもっとも多いマイクロメーターの使い方です。

この工具の場合はとにかく100分の1ミリ台も正確に測定したい!って事で使う訳ですから適当な使い方はご法度なわけですね。

マイクロメーターも様々な種類がありますが整備用でもっとも使うのがこの外径用ですね。

使った事の無い方にはなんだか特殊っぽくて敷居が高い工具に見えるかも知れませんが使い方さえ分かってしまえば物差しを使うのとたいして変わらない便利な工具です。

精密測定という事もあり今回はアウターシムの測定をしてみたいと思います。メーカー純正品でもサイズの明記が無い物もあり1個づつ測定して使うのがベストかと思います。

温度管理などの事もあるのですが、とりあえずその話は後にして測定手順を紹介します。

まず、測定したい場合にマイクロメーターの操作はこの後部のスピーダー部で大抵行います。ここを持ってクルクルと回し対象物にセットしたり最後の測定をしたりするわけです。

実際に先程のシムを測定してみましょう。

シムをはさみようにセットして最後にスピーダー部を摘んで回します。

スピーダー部はラチェットになっているので「カチカチ」と2-3回音がしたら測定終了。この場合のテンションの掛け方をなるべく毎回同じようにするのがとても大事です。まぁラチェット機構になっていますから毎回同じクリック数にするようにすればOKかと。

2-3回クリックしたらノギスと同様にここの部分でロックします。

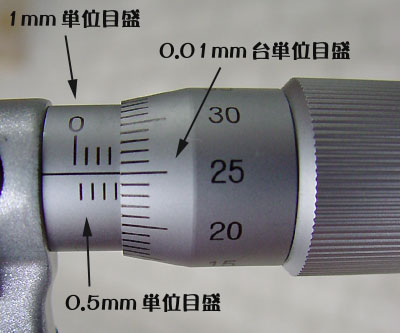

測定結果はこんな感じ。

ノギスと違い分かりやすい目盛りが無いのです難しそうな感じですが・・実はそんな事ありません。

こうすれば分かりますよね。

胴体の横に向かって伸びる目盛り上部が「1mm単位の目盛り」です。その下側にあるのが「0.5mm単位の目盛り」

その右側にあるクルクルまわるシンブル部にある目盛りが1回転で0.5mm進む「0.01mm単位目盛り」です。

例えばこの場合だと・・・1ミリ目盛りが「3」、0.5ミリ目盛りが「0.5」、0.01ミリ目盛りが「0.25」と言う事になりますので、それらを総合すると・・「3.75mm」と言う事になります。分かってしまえば簡単簡単。

で、ここまでで大雑把な使い方は分かったと思います。

実際にやってみても上記の通りやれば誰でも出来るとも思います・・が。実はもうちょっとだけ詳しく説明しておかなければいけない事があります。それが温度管理の事。先程出てきたこの画像をもう一度みてください。

なんだか変な持ち方してますよね。

これ実は・・・マイクロメーター本体と測定物であるシムになるべく直接触らないようにしているのです。よーく見て下さい。小指で弓の樹脂部分を・・操作する親指と人さし指も樹脂部分を・・そしてシムは手で触らないように机の上に立たせて置いて挟み込んでます。

なぜそんな事をしなければいけないのか?ちょっと説明していきたいと思います。

○温度管理

金属と言うものは熱膨張をする性質を持っております。ですので人肌である36度くらいの人間の手で持ってもたもた作業していると段々と測定物も工具側も暖まってきてしまいます。このちょっとの温度上昇が100分の1ミリと言う世界には影響するのです。

それでは実際にどれくらい温度が影響するのか実際にやってみましょう。

先程使ったシムを手で握りしめて暖めてみます。それによって暖める前と後の測定結果がどれくらい変わるのかを見てみましょう。

温め前 ↑ 温め後 ↓

シンブル部の0.01mm単位の値が変化しているのが分かるでしょうか?「20」と言う数値のラインを見るとよく分かりますね。

100分の1ミリと言う単位を正確に計りたい為にやる精密測定ですが、このように温度によりかなり変化してしまう物なのです。

ですので特にマイクロメーターを使うような精密な作業の時はなるべく素早く、そして温度変化を与えないような配慮が必要となる訳です。

もっと厳密な話をすると室温や湿度にも厳格な基準って言う物があります。まぁ一般の方ならばそれほど気にする事も無いかと思いますが、有名なエンジン屋さんやファクトリーではきっちりとした温度管理がなされております。

そのような場合、室温20℃(±0.5)湿度55%(±3)と言う基準値に合わせた作りになっています。

まぁ普通の人にはそんな部屋を作るのは無理ですが、あまりにも部屋が暑いとか寒いとかと言う条件下にならないようにするのも正確な測定には大事な準備かと思います。