車やバイクいじりをする者にとって部品がピカピカしているのは正義だったりしますよね。

綺麗に洗車してピカピカとか、綺麗に塗装してピカピカとか。

そして誰でも挑戦出来る鏡面加工のピカピカなんかは最高にしびれちゃうわけです。

#これは昔の私の愛車。

で、そんな鏡面加工ですが基本は誰でも根気さえあれば出来る作業としてエイビットとしてはお勧めしてますが……

いくつかの注意点があるんです。

今回はそんな注意点の中でも結構見落とされがちな下地処理の話。

これから磨きをかける面がある程度ツルっとした凹凸のないモノなら気にする事なくいきなり鏡面加工しちゃってもいいのですが。

鋳肌でザラザラなのとか凹凸があってそれを消したいとか、もっといえばツルッとしてるんだけどよく見ると波打ってるような面とかの場合、磨き前の下地作りが最終的な鏡面加工の出来に大きく関わってきます。

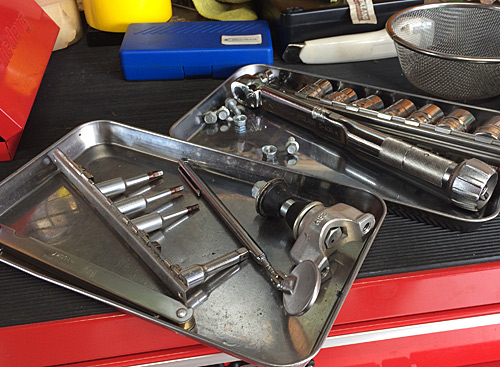

例えばこんな感じのコンロッド。(ロードスターBP純正)

鋳肌が結構キツくデコボコもすごい状態です。

ここで適当に下地を磨きつつ作ってしまうと最後の鏡面時にその波打ち等がハッキリでてしまうのです。

最終鏡面ではピカピカに磨く事は出来ても下地の波打ちまで消せませんので頑張りどころは下地作りなのです。

でも相手は硬い金属なわけでデコボコを完全に消すような研磨作業って手では大変なんですよね。

そこで当店で売れているのはこれ

目詰まりしにくくほどよい研磨能力で誰でも簡単に面出しの研磨が可能です。

柔らかい素材なので曲面にも使いやすいのが特徴ですね。

ちなみに上のコンロッドは私の車に使うのに磨いた物なんですが、FCディスクを使ってこんな感じに仕上げてあります。

※強度アップのため側面鏡面をかけようとした時の写真です。

#左がFCディスク研磨後のコンロッドです。

まだ仕上げの鏡面をしてませんがここまで磨ければあとは簡単。

メタコンで手磨きでも問題無いレベルに仕上がっております。

とにかく鏡面加工では下地の作り込みが重要ですよって話でした。